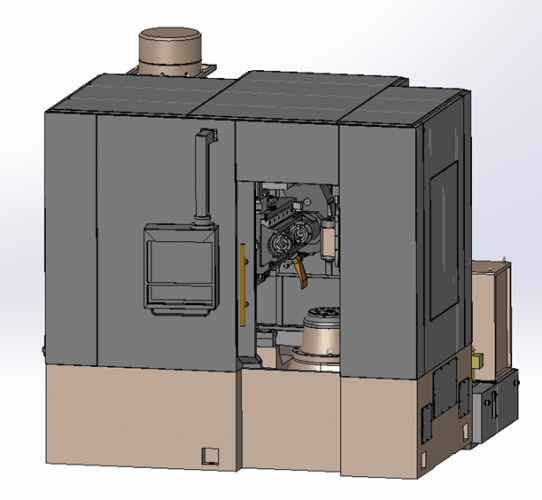

Talladoras de engranajes

Las talladoras de engranajes son herramientas que, como su nombre indica, son empleadas para el proceso de mecanización o fabricación de los engranajes, a partir de elementos o piezas básicas, como los cilindros u otras formas, compuestos de materiales como el acero o el aluminio.

Estos equipos utilizan una secuencia de brocas o taladros tipificados para crear, en cumplimiento de parámetros ajustados de paso y círculo, los distintos cortes necesarios para la obtención de engranajes que, una vez terminados, estarán destinados a la ejecución del trabajo o procesos mecánicos en otras máquinas o equipos.

Funcionamiento de las talladoras de engranajes

El cilindro, que generalmente es de acero, aunque puede emplearse otro metal rígido, como el cobre, bronce o aluminio, se utiliza como pieza de partida. En primer lugar, esta forma será cortada para la obtención de láminas redondas que, posteriormente, serán mecanizadas como piezas en bruto, es decir, como placas taladradas o perforadas sin presencia de dientes.

El proceso anterior se realizará como paso previo a una serie de operaciones, necesarias para la elaboración del producto final, que se describen a continuación:

- Tallado: las láminas o piezas en bruto son sometidas a este proceso para crear los dientes funcionales del engranaje.

- Templado: en este proceso térmico se refrigera la pieza con el fin de fortalecer o endurecer la pieza obtenida, aumentando así la resistencia mecánica de este.

- Rectificación: durante este proceso se perfecciona el acabado de las piezas, tanto en su superficie como en sus dientes.

Tipos de talladoras de engranajes

Las talladoras de engranaje se clasifican de acuerdo al proceso empleado en su producción, dividiéndose en dos grupos principales: por su reproducción o conformación, o por su generación.

Según su reproducción o conformación

Para este caso, el borde que realiza los cortes es una réplica estricta del orificio situado entre los dientes adyacentes, y para ello emplea de una gran cantidad de herramientas, debido a que el orificio interdental posee variaciones con respecto al módulo y la cantidad de dientes.

Estas talladoras de engranaje se clasifican, a rasgos generales, en dos tipos de herramientas:

- Fresadora: es un equipo que implementa una herramienta de corte giratorio de módulo, que básicamente es una fresa especial estándar, que dispone de dientes o filos de gran similitud con los orificios interdentales. Esta herramienta perfora el cilindro tomado como pieza base inicialmente para efectuar el proceso de mecanización. Esta operación es repetitiva o patrón, y se le conoce como fresado de piezas.

- Cepilladora: es un dispositivo que posee un lado cortante, ubicado de forma perpendicular con respecto a la orientación del movimiento. El segmento que ejecuta el corte o mecanizado también concuerda con el área del orificio interdental del engranaje que se desea tallar.

Según su generación

Este tipo de talladora posee una gran precisión en el trabajo realizado sobre la pieza. Es práctica y silenciosa en el proceso de mecanizado, además de emplear marchas constantemente rápidas.

Su funcionamiento está establecido de acuerdo a las características de la envolvente del círculo, que no es más que una curva plana en desarrollo. Los dientes, que cumplen con estos mismos parámetros, pueden ser tallados por equipos rectilíneos, mientras que la herramienta encargada de efectuar los cortes se adelanta a la par de la rueda y gira sobre su propio eje.

Las talladoras de engranajes por generación se pueden dividir, a su vez, en los siguientes tipos:

- Con fresa madre: la talladora de engranajes de este estilo ejecuta un proceso continuo y posee mayor precisión en comparación a otros. Para este caso, emplea como herramienta un tornillo que posee dientes rectos, mientras que su eje se encuentra desalineado en la misma proporción que el ángulo de avance de la hélice del tornillo. Este método es uno de los más implementados en la industria.

- Con cremallera: el equipo durante este proceso o método, ejecuta de forma simultánea la elaboración de ambos perfiles del diente, y para ello emplea una herramienta con aspecto de cremallera, que posee un módulo exacto al engranaje que se desea tallar. El corte se ejecuta con movimientos de vaivén por parte de la herramienta, en sintonía con el eje del cilindro que fue tomado como pieza base. A pesar de no ser un proceso de mecanizado continuo y de requerir reposición de la herramienta, también es uno de los procesos más habituales por su uso.

- Con piñón generador: la maquinaria realiza un proceso de mecanizado continuo en el que no es necesario reposicionar la herramienta de corte a utilizar. El corte es efectuado por una rueda o rosca que posee dientes afilados, mientras que la misma gira sobre la base cilíndrica objeto del proceso de tallado. La creación de este piñón generador es compleja, y los defectos que pueden tener recaen sobre la pieza a mecanizar, ya que, en general, son reproducidas con gran facilidad.

- Con cepillado: la máquina, en este caso, emplea una herramienta de corte de perfil plano, y cuyo movimiento característico en el mecanizado de la pieza es de vaivén. Entre todos los procesos de tallado, este es uno de los menos utilizados.